Tubi senza saldatura svolgono un ruolo importante nel campo della produzione industriale grazie alla loro elevata robustezza, buona resistenza alla corrosione ed elevata precisione dimensionale. La produzione di tubi senza saldatura comporta una serie di processi complessi che fanno molto affidamento su accessori e attrezzature specializzate, che non solo aiutano il regolare funzionamento della produzione, ma migliorano anche la qualità e l'efficienza del prodotto.

Il cuore della produzione di tubi senza saldatura è il forno di riscaldo, che è un accessorio chiave per convertire le billette di acciaio solido in materiali forgiabili e formabili. I forni di riscaldamento sono disponibili in varie versioni, come step-through o push-in, ciascuno su misura per specifiche esigenze di produzione.

Nelle acciaierie vengono utilizzati grandi forni di riscaldo per riscaldare uniformemente le billette di acciaio a temperature superiori a 1200°C per garantire una plasticità ottimale per le successive operazioni di foratura e laminazione. Gli ultimi progressi nella tecnologia dei forni si concentrano sul miglioramento dell’efficienza energetica, sulla riduzione delle emissioni e sull’ottimizzazione delle curve di riscaldamento per ridurre al minimo gli sprechi di materiale. La capacità dei forni di riscaldo di riscaldare diversi gradi di acciaio, tra cui acciaio legato, acciaio inossidabile e acciaio al carbonio, evidenzia la versatilità dei forni di riscaldo nella produzione di tubi senza saldatura.

Macchina per perforazione: Dopo il riscaldamento, la billetta entra nella macchina per perforazione dove viene trasformata in un guscio cavo, chiamato ugello a conchiglia o tubo. La macchina per perforare è dotata di utensili e matrici speciali che esercitano un'enorme pressione e forza per perforare la billetta.

Foratura a due e tre componenti: a seconda della scala di produzione e del materiale, possono essere utilizzate macchine per perforazione a due componenti (due rulli) o tre componenti (tre rulli). Il piercing a tre componenti consente un migliore controllo delle dimensioni della calotta e dello spessore della parete.

Ingegneria di precisione: la precisione del processo di perforazione influisce direttamente sulla qualità del tubo finale. Strumenti ad alta precisione e sistemi di controllo automatico garantiscono dimensioni costanti del guscio e riducono al minimo i difetti.

Espansione del materiale: il processo di perforazione comporta anche l'espansione del materiale, in cui il guscio forato si allunga e diventa più sottile mentre passa attraverso il mulino. Questa espansione deve essere strettamente controllata per mantenere la dimensione del tubo desiderata.

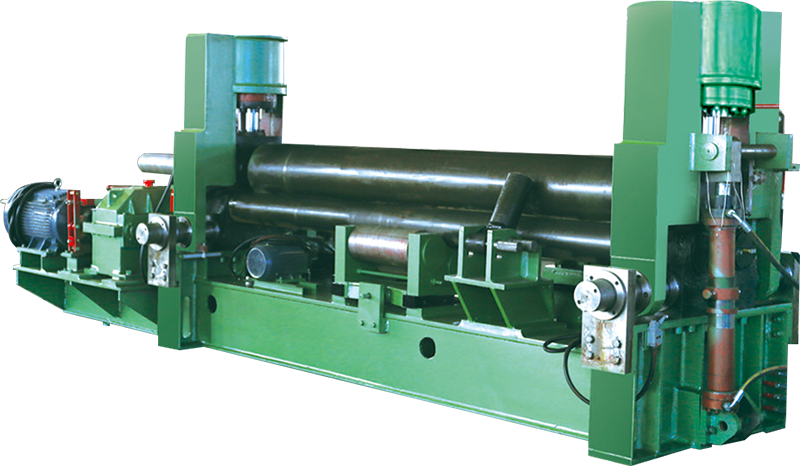

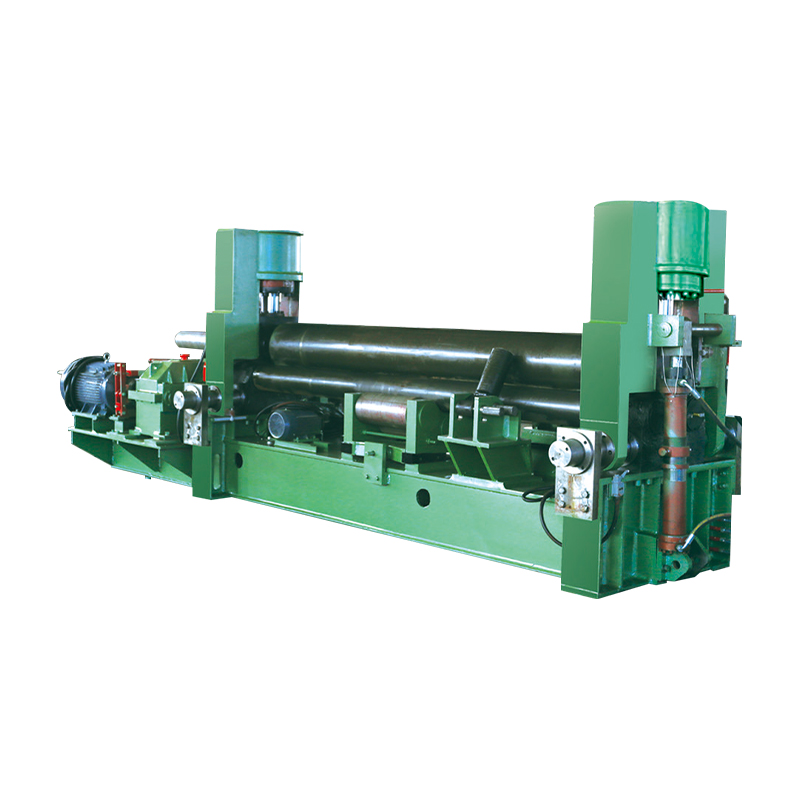

Laminatoio: dopo la perforazione, il rivestimento del tubo entra in una serie di laminatoi dove viene ulteriormente deformato per ottenere la dimensione del tubo desiderata. I laminatoi sono disponibili in varie configurazioni, inclusi mulini a mandrino, mulini a tappi e mulini per la riduzione dello stiramento.

Mulini a mandrino: questi mulini utilizzano un mandrino rotante all'interno del guscio del tubo per controllarne il diametro interno e lo spessore della parete. I mulini a mandrino sono particolarmente adatti alla produzione di tubi ad alta precisione con tolleranze ristrette.

Mulini a tappo: i mulini a tappo utilizzano un albero a tappo solido che passa attraverso il guscio del tubo, riducendone contemporaneamente il diametro e lo spessore della parete. Sono spesso utilizzati insieme ai mulini a mandrino per eseguire riduzioni complesse.

Mulini per la riduzione dell'allungamento: per tubi di diametro maggiore, i laminatoi per la riduzione dell'allungamento utilizzano una serie di rulli che riducono gradualmente l'area della sezione trasversale del tubo mentre lo allungano. Questo processo migliora le proprietà meccaniche e la finitura superficiale del tubo.

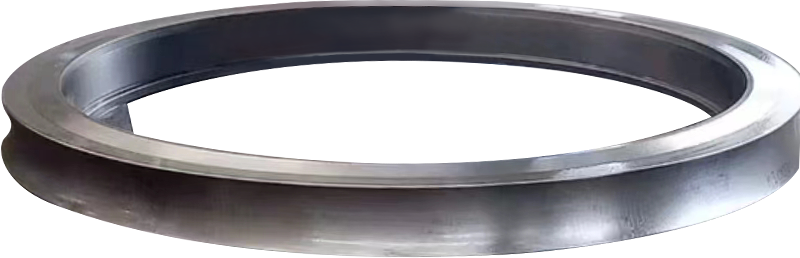

Attrezzatura per dimensionamento e raddrizzamento: dopo aver laminato il tubo senza saldatura, è spesso necessario dimensionarlo e raddrizzarlo per soddisfare specifiche dimensionali e di rettilineità rigorose.

Mulini di dimensionamento: i mulini di dimensionamento vengono utilizzati per ottimizzare il diametro esterno e lo spessore della parete di un tubo per garantire la conformità agli standard internazionali.

Raddrizzatrici: Le raddrizzatrici applicano forze controllate alla superficie del tubo, correggendo eventuali deviazioni da una linea perfettamente dritta. Questo è fondamentale per i tubi utilizzati in applicazioni critiche come la distribuzione di petrolio e gas.

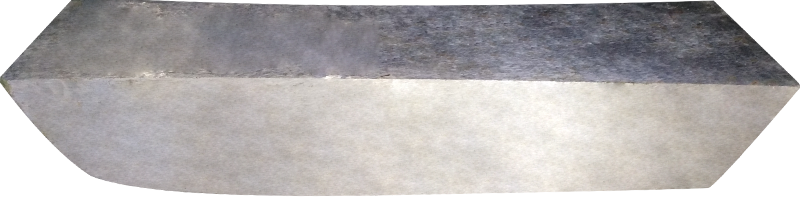

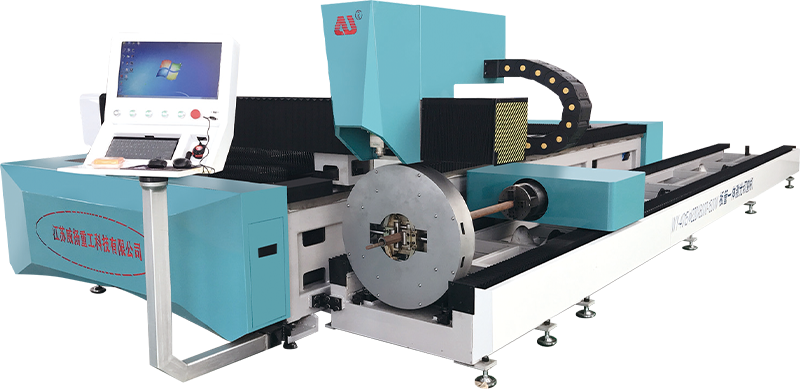

Strumenti di taglio e rifilatura: dopo che il tubo è stato dimensionato e raddrizzato, vengono utilizzati strumenti di taglio e rifilatura specializzati per tagliarlo a lunghezze precise.

Seghe a freddo e cesoie volanti: le seghe a freddo forniscono tagli puliti e senza bave per tubi di piccolo e medio diametro. Le cesoie volanti sono dispositivi di taglio ad alta velocità adatti a grandi linee di produzione, in grado di tagliare tubi ad alte velocità senza fermare la linea.

Spianatura e smussatura: dopo il taglio, il tubo può essere spianato e smussato in preparazione alla saldatura o ad altri processi di giunzione.