In che modo un laminatoio CNC gestisce l'espansione termica e lo stress meccanico durante le attività di laminazione ad alta precisione?

Gestione dell'espansione termica

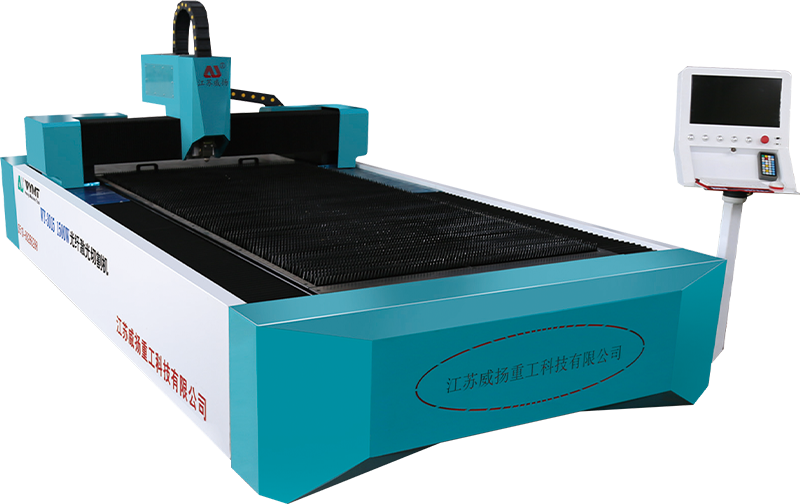

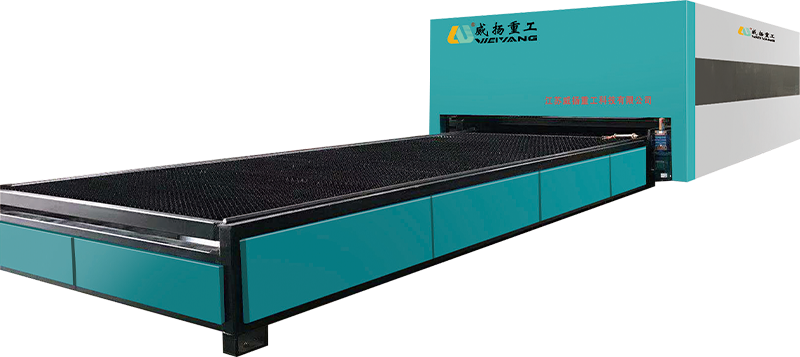

Laminatrici CNC sono progettati per gestire l'espansione termica che si verifica naturalmente durante le operazioni di laminazione ad alta precisione. L'attrito tra i rulli e il pezzo in lavorazione, combinato con il funzionamento di sistemi di azionamento idraulici o elettrici, genera calore che può causare variazioni dimensionali nei rulli, nel telaio e nei componenti strutturali . Per mitigare questo problema, utilizzano laminatoi CNC di alta qualità materiali termicamente stabili come leghe specializzate e getti precompressi che mostrano un'espansione minima a temperature elevate. Le macchine avanzate spesso incorporano sensori di temperatura e sistemi di monitoraggio in tempo reale per rilevare variazioni dimensionali indotte dal calore. Il sistema di controllo CNC può quindi regolare automaticamente le posizioni dei rulli e i parametri operativi, garantendo che l'espansione termica non comprometta la precisione, curvatura o spessore del prodotto laminato.

Controllo dello stress meccanico

Durante la laminazione dei metalli, in particolare dei materiali più spessi o ad alta resistenza, vengono applicate notevoli forze meccaniche per deformare il pezzo. Le macchine di laminazione CNC gestiscono queste sollecitazioni attuatori di precisione, movimenti sincronizzati dei rulli e meccanismi di distribuzione del carico che applicano uniformemente la forza sul materiale. Il sistema CNC calcola continuamente la pressione di laminazione ottimale e regola la posizione dei rulli e la velocità di avanzamento in tempo reale. Questo impedisce sollecitazioni eccessive localizzate, deformazioni o flessioni , che potrebbero altrimenti dar luogo a tensioni residue o incongruenze dimensionali. Un efficace controllo delle sollecitazioni meccaniche garantisce la produzione di materiali laminati spessore uniforme, qualità superficiale superiore e integrità strutturale , rispettando strette tolleranze industriali.

Feedback a circuito chiuso e regolazioni in tempo reale

Le moderne macchine di laminazione CNC fanno molto affidamento su sistemi di feedback a circuito chiuso che monitorano lo spostamento del rullo, lo spessore del materiale e le forze applicate. Quando si verificano deviazioni dovute a dilatazione termica o stress meccanico, il sistema di controllo regola istantaneamente le posizioni, la pressione e la velocità dei rulli per mantenere la geometria precisa del materiale. Questa capacità di correzione in tempo reale consente alla macchina di ottenere risultati costanti profili di alta precisione e finitura superficiale uniforme, anche durante operazioni prolungate o con carichi elevati. L'integrazione di meccanismi di feedback avanzati garantisce una produzione affidabile e ripetibile senza compromettere l'efficienza.

Considerazioni sulla progettazione strutturale

La progettazione meccanica delle macchine di laminazione CNC gioca un ruolo cruciale nella gestione sia delle sollecitazioni termiche che meccaniche. Le macchine sono generalmente costruite con telai rigidi, cuscinetti rinforzati e rulli pretensionati per ridurre la deformazione sotto carico. Alcuni modelli impiegano rulli segmentati o rulli assiali regolabili indipendentemente , che consentono l'espansione differenziale o la distribuzione delle sollecitazioni su tutta la larghezza del pezzo. Questa adattabilità strutturale, combinata con il controllo CNC, consente la produzione di forme complesse, forme coniche e tolleranze strette senza introdurre distorsioni o difetti.

Implicazioni operative

L'effetto combinato di gestione termica, controllo delle sollecitazioni meccaniche, feedback a circuito chiuso e design strutturale robusto consente alle macchine di laminazione CNC di fornire precisione, uniformità e qualità della superficie eccezionali nei prodotti laminati. Queste capacità sono particolarmente critiche nei settori ad alta domanda come aerospaziale, automobilistico, energetico e dei macchinari pesanti , dove anche piccole deviazioni dimensionali possono influire sull'assemblaggio, sulle prestazioni o sulla sicurezza. Gestendo in modo efficace sia il calore che lo stress, le macchine di laminazione CNC riducono i requisiti di post-elaborazione, prolungano la durata delle apparecchiature e migliorano complessivamente efficienza operativa ed efficienza dei costi in ambienti di produzione ad alta precisione.