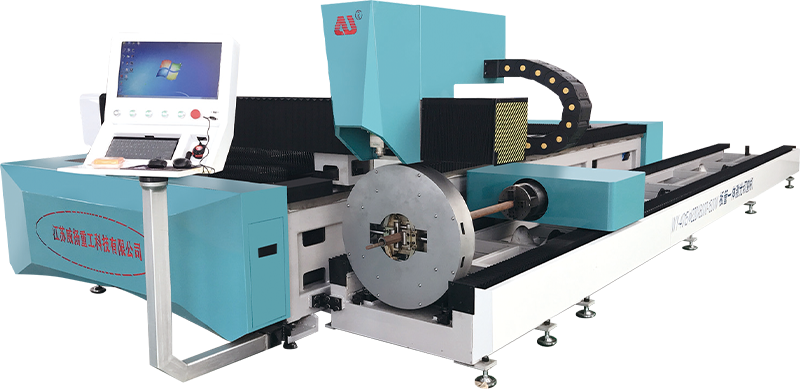

In che modo la macchina da taglio laser di precisione garantisce bordi puliti e precisi e sono necessarie ulteriori fasi di post-elaborazione per determinati materiali?

Messa a fuoco laser e controllo del raggio

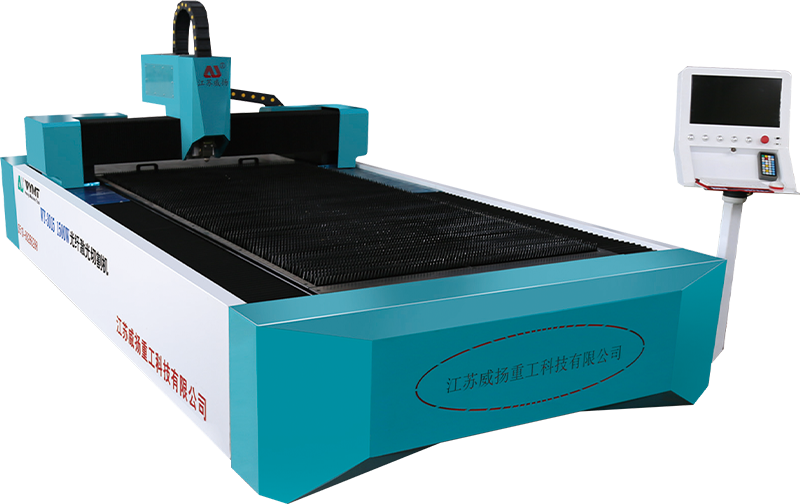

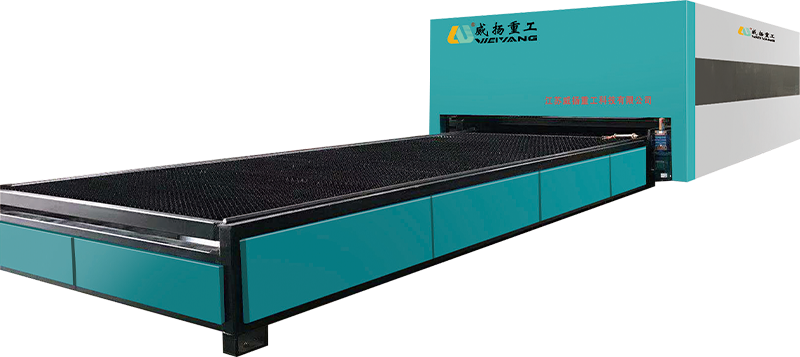

IL Macchina da taglio laser di precisione utilizza un raggio laser ad alta potenza focalizzato con precisione su un punto molto fine. La messa a fuoco e l'intensità del raggio sono controllate dinamicamente per garantire che il processo di taglio sia quanto più accurato ed efficiente possibile.

-

Raggio laser altamente focalizzato : L'energia del laser si concentra in una piccola area della superficie del materiale, garantendo un taglio estremamente preciso. La precisione del raggio focalizzato è fondamentale, soprattutto quando si tagliano geometrie intricate o complesse. La capacità di controllare il punto focale garantisce che il laser rimanga nel punto ideale, mantenendo uniformità e precisione di taglio durante tutta l'operazione. Ciò rende il taglio laser ideale per applicazioni in cui sono richieste tolleranze strette e dettagli fini.

-

Regolazioni per materiale e spessore : IL Macchina da taglio laser di precisione può regolare la messa a fuoco e la potenza del raggio in base alle proprietà specifiche del materiale (come spessore, densità e conduttività termica). Ad esempio, un materiale più sottile potrebbe richiedere un'impostazione di potenza inferiore con una messa a fuoco più fine, mentre i materiali più spessi potrebbero richiedere impostazioni di potenza più elevate con una messa a fuoco leggermente più ampia. Questa personalizzazione garantisce che il laser tagli efficacemente il materiale senza un eccessivo apporto di energia, che potrebbe causare danni dovuti al calore o bordi irregolari.

-

Impatto termico minimo : IL machine also uses advanced beam control techniques to ensure that the heat from the laser is concentrated at the cutting point and does not spread too much to the surrounding material. This minimizes thermal distortion and helps keep the edges sharp and smooth.

Gestione del calore e zona termicamente alterata ridotta al minimo (HAZ)

Nel taglio laser, la gestione del calore è fondamentale per garantire che le proprietà del materiale rimangano intatte e che i bordi siano quanto più puliti possibile.

-

Controllo preciso della temperatura : Per evitare che il calore eccessivo alteri il materiale attorno al taglio, il Macchina da taglio laser di precisione impiega sofisticati sistemi di raffreddamento e controllo della temperatura. Ciò include l'uso di gas ausiliari come azoto o ossigeno, che aiutano a raffreddare il materiale e ad allontanare i detriti fusi dalla zona di taglio. Ciò riduce l'accumulo di calore complessivo nel materiale, che può causare la formazione di una zona alterata dal calore (HAZ) che può portare a cambiamenti indesiderati nelle proprietà del materiale, come scolorimento, fragilità o debolezze strutturali.

-

Distribuzione controllata del calore : Per evitare la distorsione del materiale, il Macchina da taglio laser di precisione assicura che l’intensità del laser sia controllata con precisione per ridurre al minimo la HAZ. Ciò è fondamentale per materiali come metalli o polimeri di alta qualità, dove anche lievi variazioni di temperatura possono influenzare le proprietà meccaniche. La capacità della macchina di tagliare con un apporto termico minimo è particolarmente vantaggiosa per i materiali sensibili al calore, come l'acciaio inossidabile sottile o alcune plastiche, che potrebbero deformarsi o deteriorarsi se esposti a troppo calore.

Controllo qualità bordi

IL Macchina da taglio laser di precisione è progettato per produrre tagli quanto più puliti e lisci possibile, spesso eliminando la necessità di ulteriore post-elaborazione.

-

Bordi lisci e taglienti : A differenza dei tradizionali metodi di taglio meccanico, che possono lasciare bordi frastagliati o richiedere ulteriore molatura e sbavatura, il taglio laser lascia un taglio pulito e preciso con una ruvidità dei bordi minima. Il laser focalizzato scioglie il materiale mentre lo taglia, creando bordi lisci e affilati senza necessità di post-elaborazione. Il risultato è un bordo con un elevato livello di precisione, che lo rende ideale per progetti complessi e applicazioni in cui l'estetica è importante.

-

Bordi puliti senza contatto fisico : Poiché il processo di taglio laser è senza contatto, non viene applicata alcuna forza fisica al materiale, il che elimina il rischio di deformazione del materiale. Ciò è particolarmente importante per materiali delicati o sottili che potrebbero essere danneggiati dalla forza meccanica, come fogli di alluminio o sottili lastre acriliche. Il risultato è un pezzo finito con bave, rugosità o distorsioni minime, soprattutto rispetto ai metodi meccanici come la punzonatura o la segatura.

-

Non sono necessarie operazioni secondarie : Per la maggior parte delle applicazioni, Macchina da taglio laser di precisiones eliminano la necessità di processi secondari di finitura dei bordi come la molatura o la sbavatura. L'elevato livello di precisione e la natura pulita dei tagli spesso fanno sì che le parti possano essere utilizzate direttamente dopo il taglio, riducendo tempi e costi di produzione.

Taglio assistito con gas

IL use of assist gases is a fundamental part of the laser cutting process, enhancing the quality of the cut and optimizing the overall performance.

-

Utilizzo di gas ausiliari (ossigeno, azoto, aria) : Durante il processo di taglio vengono utilizzati diversi gas ausiliari per migliorare la qualità del taglio. L'ossigeno, ad esempio, aiuta a ossidare il materiale durante il taglio, il che può portare a un taglio più pulito in alcuni metalli come l'acciaio dolce. D’altro canto, l’azoto viene spesso utilizzato per l’acciaio inossidabile e l’alluminio per prevenirne l’ossidazione, preservando la finitura lucida del materiale e riducendo il rischio di cambiamenti di colore indesiderati lungo i bordi. In alternativa, è possibile utilizzare anche l'aria compressa, soprattutto per materiali non metallici o quando l'efficienza economica è una priorità.

-

Vantaggi specifici del materiale : IL choice of assist gas impacts not only the appearance of the cut edge but also the cutting speed and quality. For example, using oxygen on mild steel can speed up the cutting process by aiding the oxidation reaction, while nitrogen is preferred for more refined metals to prevent oxidation and preserve the edge's integrity. Nitrogen also helps to keep the cut edges clean by blowing away molten material and preventing soot accumulation on the surface.

-

Rimozione efficiente dei detriti : IL assist gases also play a role in removing debris from the cutting area. By blowing the molten material and vaporized particles away from the cut, the gases ensure that the cutting path remains clear, preventing debris buildup that could lead to impurities or roughness along the edges.

Passaggi di post-elaborazione richiesti per alcuni materiali

Mentre Macchina da taglio laser di precisiones sono noti per produrre tagli puliti e accurati, ci sono ancora alcune situazioni in cui può essere necessaria la post-elaborazione, a seconda del materiale e dell'applicazione prevista.

-

Materiali più spessi : Quando si tagliano materiali più spessi (in genere superiore a 10 mm), il bordo tagliato potrebbe presentare rugosità o ossidazione che devono essere risolte. Ad esempio, mentre il processo di taglio laser garantisce precisione, le sezioni più spesse possono accumulare più calore, causando lievi imperfezioni lungo i bordi. Potrebbero essere necessarie tecniche di post-elaborazione come molatura, lucidatura o spazzolatura per ottenere una finitura completamente liscia.

-

Materiali non metallici : Quando si tagliano materiali non metallici come plastica o materiali compositi, il processo laser potrebbe lasciare segni di fusione, scolorimento o un leggero strato di materiale carbonizzato. Sebbene questi tagli siano generalmente puliti, soprattutto rispetto al taglio meccanico, potrebbero essere necessarie fasi di post-elaborazione come lucidatura, raschiatura o lavaggio per rimuovere detriti residui o segni che influiscono sull'aspetto. Anche materiali come l'acrilico o il policarbonato possono necessitare di una finitura dei bordi per ripristinare la chiarezza ottica o rimuovere residui alterati dal calore.

-

Applicazioni altamente precise : In settori come quello aerospaziale, dei dispositivi medici o dell'elettronica, dove sono richiesti elevati livelli di precisione e qualità estetica, potrebbe essere necessario correggere anche le piccole imperfezioni. In questi casi possono essere utilizzate operazioni di finitura aggiuntive come passivazione, lucidatura o trattamenti superficiali per garantire che i bordi tagliati soddisfino i severi standard di qualità di questi settori.

-

Trattamento superficiale post-taglio : Alcuni materiali, in particolare metalli come l'acciaio inossidabile o il titanio, possono trarre vantaggio da trattamenti post-taglio per migliorare la resistenza alla corrosione o migliorare la durezza superficiale. In questi casi vengono spesso utilizzate tecniche come la passivazione o l'anodizzazione, che non solo migliorano la durata del materiale ma ne migliorano anche l'aspetto.