In che modo la macchina da taglio laser con tavolo commutatore gestisce gli effetti termici, come la distorsione o la deformazione del calore, durante il taglio?

Il taglio laser è un processo altamente localizzato, in cui l’energia focalizzata del raggio laser si concentra esattamente sulla linea di taglio. Questa elevata precisione garantisce che solo l'area del materiale target sia esposta al calore, riducendo al minimo la zona interessata dal calore (HAZ). La dimensione ridotta della ZTA è fondamentale per prevenire un eccessivo accumulo di calore nelle aree circostanti, che può portare a deformazioni o distorsioni dimensionali. Questa applicazione controllata di calore, combinata con la messa a fuoco precisa del laser, consente al materiale di mantenere la sua integrità e forma durante tutto il processo di taglio, prevenendo effetti termici indesiderati.

La capacità di regolare i parametri chiave di taglio come la potenza del laser, la velocità di taglio, la lunghezza focale e la pressione del gas di assistenza è vitale nella gestione degli effetti termici. Perfezionando queste impostazioni, la macchina di taglio laser può garantire che l'apporto di calore sia ridotto al minimo pur ottenendo prestazioni di taglio efficienti. Ad esempio, ridurre la potenza aumentando al tempo stesso la velocità di taglio può aiutare a prevenire un riscaldamento eccessivo, che può portare alla distorsione del materiale. Al contrario, i materiali più spessi potrebbero richiedere una maggiore potenza e velocità inferiori per tagliare in modo efficace senza surriscaldarsi. Questa ottimizzazione garantisce che i gradienti termici nel materiale siano ridotti al minimo, riducendo le possibilità di deformazione dovuta alla distribuzione non uniforme del calore.

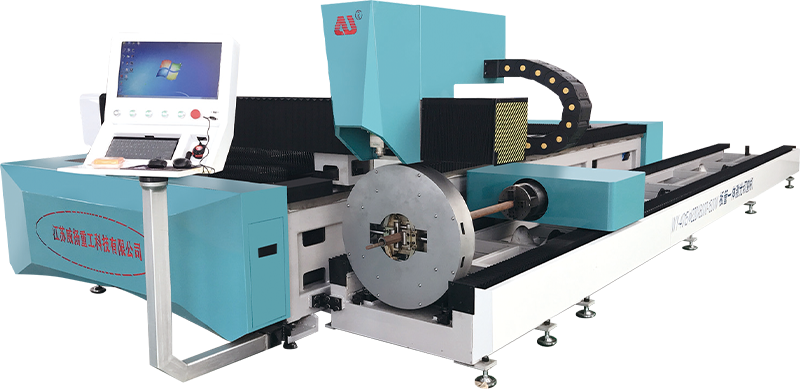

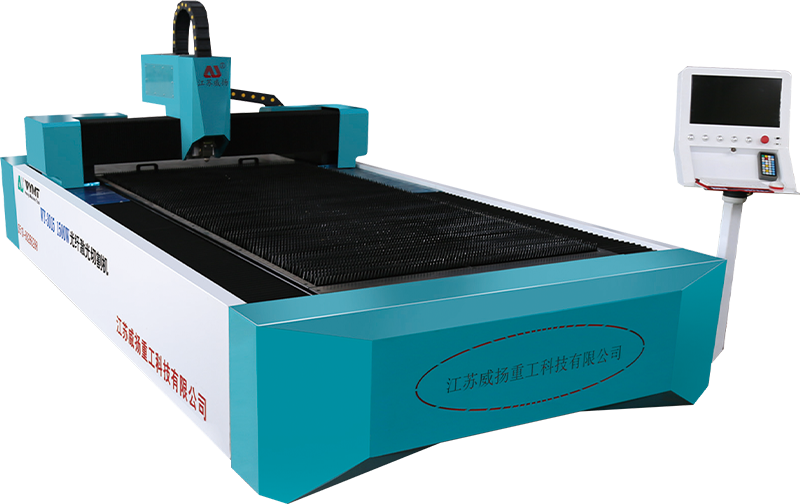

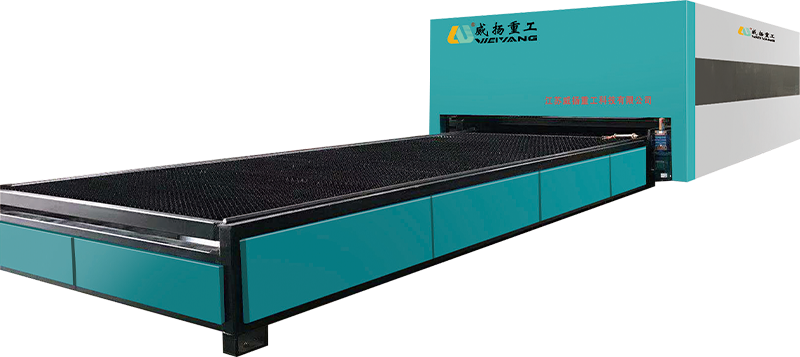

Il design del tavolo di commutazione nelle macchine da taglio laser offre un vantaggio chiave consentendo scambi di materiale senza soluzione di continuità tra il processo di taglio e le aree di allestimento senza interrompere le operazioni. Questo movimento continuo consente alla macchina di mantenere condizioni operative stabili senza causare inutili fluttuazioni termiche o ritardi che possono derivare dai tempi di inattività della macchina. Passando da una tavola all'altra, la macchina garantisce che le parti vengano lavorate in rapida successione, evitando lunghi periodi di esposizione al calore che potrebbero altrimenti causare distorsioni del materiale indotte dal calore.

Molte moderne macchine da taglio laser sono dotate di sistemi di raffreddamento integrati per regolare la temperatura durante il processo di taglio. Ad esempio, i sistemi ad aria compressa soffiano aria pressurizzata o gas inerti (come azoto o ossigeno) direttamente sull'area di taglio. Ciò non solo aiuta a soffiare via il materiale fuso e i detriti, ma raffredda anche il materiale durante il taglio. I sistemi di raffreddamento a liquido vengono utilizzati per raffreddare la sorgente laser e altri componenti della macchina, garantendo prestazioni laser costanti. Questa azione di raffreddamento riduce l’accumulo di temperatura complessiva sulla superficie del materiale, prevenendo così il surriscaldamento che potrebbe portare alla deformazione. L'uso di tali meccanismi di raffreddamento garantisce un ambiente di taglio stabile e mitiga in modo significativo gli effetti termici.

Macchina da taglio laser con tavolo di commutazione regolare i parametri di taglio in base allo spessore e al tipo di materiale in lavorazione. I materiali più spessi richiedono più energia per tagliare in modo efficace, ma un apporto di calore eccessivo può causare deformazioni e distorsioni. Regolando automaticamente o manualmente la potenza del laser, la velocità di taglio e la distanza focale per i diversi spessori del materiale, la macchina può controllare la quantità di calore applicata. Ad esempio, i materiali più spessi possono trarre vantaggio da velocità di taglio più lente e impostazioni di potenza più elevate, mentre i materiali più sottili richiedono meno calore per evitare distorsioni. Questo approccio su misura garantisce che il materiale venga riscaldato solo quanto necessario per ottenere un taglio netto, riducendo al minimo il rischio di deformazioni.